Подшипник качения представляет собой сложный узел. В общем случае он состоит из наружного и внутреннего колец, тел качения и сепаратора. Телами качения являются шарики, ролики или иглы в игольчатых подшипниках. Подшипники качения обладают полной внешней взаимозаменяемостью по присоединительным поверхностям, что обеспечивает возможность их замены при износе. Кольца подшипников и тела качения обладают неполной взаимозаменяемостью, гак как их собирают методом селективной подборки.

Основными присоединительными поверхностями подшипников качения являются:

- 1) отверстие во внутреннем кольце радиальных и радиально-упорных подшипников или тутом кольце упорных подшипников;

- 2) наружная поверхность наружного кольца в радиальных и радиально-упорных подшипниках или свободном кольце упорных подшипников.

В связи с этим различают посадки внутреннего кольца на вал и наружного кольца в корпус. Требуемый характер соединения обеспечивается выбором соответствующего поля допуска вала или отверстия корпуса при неизменных полях допусков колец подшипника.

Стандартизация посадок подшипников сводится к установлению предельных отклонений посадочных поверхностей колец подшипников, рядов полей допусков для валов и отверстий корпусов, соединяемых с подшипниками.

Точность подшипников качения определяется отклонениями, установленными на геометрические и кинематические параметры, к которым относятся: ширина внутреннего и наружного колец (В); ширина наружного кольца, если внутреннее имеет иную ширину (С); номинальные диаметры отверстия внутреннего кольца и посадочной поверхности наружного кольца (а1. О); средние диаметры отверстия внутреннего и наружного колец (

где и с!^ Отт - наибольшие и наименьшие диаметры посадочных поверхностей колец подшипника; радиальное биение дорожки качения внутреннего кольца относительно его отверстия радиальное биение дорожки качения наружного кольца относительно его наружной цилиндрической поверхности (Д"); монтажная высота однорядного конического роликового подшипника (Г); непостоянство ширины кольца (1/р).

Классы точности

В зависимости от точности перечисленных выше параметров установлены следующие пять классов точности, обозначаемых (в порядке возрастания точности) 0; 6; 5; 4; 2. Каждому классу точности соответствует свой допуск. Классы точности подшипника выбираются исходя из требований, предъявляемых к точности вращения и условиям работы соединения.

В механизмах, когда требования к точности вращения специально не оговорены, применяют подшипники классов точности 0 и 6. Подшипники классов 5 и 4 применяют при большой частоте вращения и повышенных требованиях к точности вращения (например, шпиндели точных станков). Подшипники класса точности 2 используют в специальных случаях (точные приборы, высокоскоростные подшипниковые узлы).

Подшипники имеют условные обозначения, состоящие из цифр и букв.

Две первые цифры, считая справа, обозначают для подшипников с внутренним диаметром от 20 до 495 мм внутренний диаметр подшипников, деленный на 5. Третья цифра справа совместно с седьмой обозначают серию подшипников всех диаметров, кроме малых (до 9 мм). Основная из особо легких серий обозначается цифрой I; легкая - 2; средняя - 3; тяжелая - 4; легкая широкая - 5; средняя широкая - 6 и т. д.

Четвертая справа цифра обозначает тип подшипника: 0 - радиальный шариковый однорядный; I - радиальный шариковый двухрядный сферический; 2 - радиальный с короткими цилиндрическими роликами; 3 - радиальный роликовый двухрядный сферический; 4- роликовый с длинными цилиндрическими роликами или иглами; 5 - роликовый с витыми роликами; 6 - радиально-упорный шариковый; 7 - роликовый конический; 8 - упорный шариковый; 9 - упорный роликовый.

Пятая или пятая и шестая справа цифры вводятся не для всех подшипников и обозначают их конструктивные особенности. Например, наличие встроенных уплотнений, наличие стопорной канавки, утла контакта шариков в радиально-упорных подшипниках и т. п.

Цифры 6; 5; 4 и 2, стоящие через тире (разделительный знак) перед условным обозначением подшипника, обозначают его класс точности. Класс 0 не указывается.

Например: 5-210. Цифры (две первые справа) 10 обозначают внутренний диаметр подшипника, который равен 10-5 = 50 мм, цифра 2 (третья справа) обозначает серию. В данном случае - легкая серия. Подшипник радиальный шариковый однорядный, так как отсутствуют четвертая, пятая и шестая цифры (см. сноску). Класс точности подшипника - 5.

Для сокращения номенклатуры подшипники изготавливают с отклонениями размеров внутреннего и наружного диаметров, не зависящими от посадки, по которой их будут монтировать. Наружное кольцо диаметром О принято за основной вал, а внутреннее кольцо диаметром й - за основное отверстие. Таким образом, посадки наружного кольца с корпусом осуществляются по системе вала, а посадки внутреннего кольца с валом - по системе отверстия. При этом поле допуска внутреннего кольца расположено в "минус" от номинального размера (вниз от нулевой линии), а не в "па/ос", как у обычного основного отверстия (рис. 5.24).

В этой связи при выборе посадок на вал необходимо иметь в виду, что характер соединения внутреннее кольцо-вал получается с небольшим гарантированным натягом. Характер соединений наружное кольцо-корпус такой же, как в обычных соединениях по системе вала при одинаковой точности изготовления.

ГОСТ 3325-85 устанавливает следующие обозначения полей допусков на посадочные размеры колец подшипников по классам точности (рис. 5.25):

- - для среднего внутреннего диаметра подшипников Ьй^ ¿0, ¿6, ¿5, ¿4, 12;

- - для среднего наружного диаметра подшипников /Д," /0, /6, /5, /4, /2, где Ьйтъ Ют - общее обозначение поля допуска соответственно на средний внутренний йт и средний наружный От диа-

Рис. 5.24.

Рис. 5.25.

метры подшипника; Ьу I- обозначение основного отклонения соответственно среднего внутреннего и среднего наружного диаметров подшипника.

Поля допусков Ьйт и Ют посадочных размеров подшипника расположены одинаково в "минус" от линии их номинальных средних размеров От и

Значения допусков на посадочные размеры подшипника класса точности 0 соответствуют примерно 5-6-му квалитетам, а для подшипников класса точности 2 - 2-3-му квалитетам.

Для обеспечения высокого качества подшипников овальность и средняя конусообразность отверстия и наружной цилиндрической поверхности колец шариковых и роликовых радиально-упорных подшипников классов точности 5, 4, 2 не должны превышать 0,5 допуска на диаметры (1т, От. Допускаемая овальность посадочных поверхностей колец подшипника в свободном состоянии может быть больше 0,5 допуска на диаметр, но при сборке подшипника и его монтаже кольца выправляются (овальность устраняется). Вследствие овальности, конусообразное™ и других отклонений при измерении подшипников могут быть получены различные значения диаметров их колец в разных сечениях. В связи с этим установлены предельные отклонения номинального (а". О) и среднего (4, А,) диаметров колец.

К шероховатости посадочных и торцевых поверхностей колец подшипников, а также валов и корпусов предъявляют повышенные требования. Особо большое значение имеет шероховатость поверхности дорожек и тел качения. Например, уменьшение шероховатости от Яа = 0,63-0,32 мкм до Яа = 0,16-0,08 мкм повышает ресурс подшипников более чем в 2 раза, а дальнейшее уменьшение шероховатости до Яа = 0,08-0,04 мкм - еще на 40% . Допуск круглости для подшипников класс точности 0 и 6 допускается в пределах половины допуска на диаметр в любом сечении посадочной поверхности, а для класса 5 и 4 - четверть допуска. Допуск цилиндричности допускается в пределах половины допуска на диаметр посадочной поверхности на длине этой поверхности для 0 и 6 класса и четверти допуска на диаметр в любом сечении посадочной поверхности для 4 и 2 классов точности.

Пример назначения и написания посадок колец подшипника 6-308 при условии, что вращается и испытывает циркуляционное нагружение наружное кольцо, приведен на рис. 5.26, а; схемы расположения полей допусков сопрягаемых деталей и средневероятные параметры в посадках - на рис 5.26, и .

Рис. 5.26.

а - вращается и испытывает циркуляционное нагружение наружное кольцо; б схемы расположения полей допусков и средневероятные параметры в посадках

Кольца подшипников имеют малую жесткость, при сборке происходит их деформация. Размеры колец до сборки и после нее отличаются. Поэтому допуски присоединительных диаметров имеют отличие по сравнению с системой допусков и посадок общего назначения.

Предельные отклонения (∆ d тр и ∆ D mp ) для внутреннего и наружного колец определяются по ГОСТ 520 для средних диаметров – d mp и D mp соответственно, как разность между средним диаметром и номинальным его значением:

∆d mp = d mp – d ∆ D mp = D mp – D.

Средний диаметр (d mp ; D mp ) равен полусумме наибольшего (ds max ; Ds max ) и наименьшего (ds min ; Ds min ) действительных значений диаметров определенных двухточечным контактом (измерением) в одной радиальной плоскости (перпендикулярной оси):

d mp = (ds max + ds min)/2;

D mp = (Ds max + Ds min)/2.

Для всех типов и классов точности подшипников верхнее отклонение для наружного и внутреннего колец равно нулю.

Нижние предельные отклонения задаются со знаком минус для обоих колец (см. таблицу 5.9.), что позволяет для присоединительных деталей (вал и корпус) использовать стандартные поля допусков по ГОСТ 25346.

Поля допусков подшипников имеют специальные обозначения: l – для диаметра наружного кольца; L – для диаметра внутреннего кольца с указанием класса точности. Например, L 6; l 6 – допуски внутреннего и наружного колец 6-го класса точности соответственно.

Значения допусков на посадочные размеры подшипника класса точности 0 соответствуют примерно 5 или 6 квалитетам, а для подшипников 2 класса – 2 или 3 квалитетам.

Допуск цилиндричности для колец подшипника допускается в пределах 0,5 от допуска на диаметр посадочной поверхности 0 и 6 классов точности, или 0,25 от допуска на диаметр посадочной поверхности для классов 5; 4; 2; Т .

Особое значение на работоспособность подшипников оказывает шероховатость посадочных поверхностей (R a = 0,2...0,4), а также дорожек и тел качения (R a = 0,1...0,025).

Надежность работы подшипниковых узлов зависит от правильного выбора посадок колец подшипников на вал и в корпус.

5.4 Выбор посадок для колец подшипника

Соединение колец подшипников качения с валами (осями) и отверстиями корпусов производятся в соответствии с ГОСТ 3325. Основные отклонения и поля допусков валов и отверстий корпусов для посадочных мест, предназначенных для монтажа подшипников качения, представлены на рисунке 5.10. Посадка наружного кольца в отверстие корпуса осуществляется по системе вала, причем отклонение наружного кольца подшипника обозначено буквой l , а поле допуска отверстия в корпусе выбирается из рисунка 5.10, а. Внутреннего кольца подшипника имеет отклонение отрицательное, что позволяет использовать для вала стандартные поля допусков (см. рисунок 5.10, б ).

Выбор полей допусков для посадок зависит от типа, размера, класса точности подшипника, от величины, направления и действия нагрузки (радиальная или осевая) и других условий эксплуатации: интенсивности радиальной нагрузки, режима работы (допустимая перегрузка), жесткости вала и корпуса, вида нагружения.

Различают три вида нагружения колец подшипника: циркуляционное, местное и колебательное. Вид нагружения кольца подшипника зависит от того, вращается кольцо или неподвижно, а также как воспринимается радиальная нагрузка.

Вращающееся кольцо испытывает циркуляционный вид нагружения (нагрузку воспринимает кольцо всей окружностью дорожки качения и передает ее посадочной поверхности вала или корпуса), что требует обеспечения неподвижного соединения с сопрягаемой деталью.

Местнонагруженное кольцо воспринимает результирующую радиальной нагрузки ограниченным участком окружности дорожки качения кольца и передает ее соответствующему ограниченному участку посадочной поверхности вала или корпуса (это наблюдается на не вращающемся кольце). Посадка его обычно производится с гарантированным зазором, чтобы исключить интенсивный местный износ дорожки качения кольца подшипника и заклинивание тел качения.

Колебательный вид нагружения встречается реже. В этом случае оба кольца устанавливаются по переходным посадкам (js ; Js ), обеспечивающим проворачивание колец. При колебательном нагружении на подшипник действуют две радиальные нагрузки: постоянная по величине и вращающаяся вокруг оси. Их равнодействующая не совершает полного оборота, а колеблется на ограниченном участке окружности дорожки качения кольца, например, подшипники дробильных машин, насосов, транспортеров и т.д.

Величина минимального натяга для циркуляционно-нагруженного кольца зависит от интенсивности радиальной нагрузки, определяемой по формуле:

P = R /(B – (r – r 1))K 1 K 2 K 3 ,

где Р – интенсивность радиальной нагрузки, H/мм; кН/м;

R – радиальная реакция опоры в подшипнике, Н; (кН);

В – (r и r 1 ) –- ширина подшипника, мм;

r и r 1 – радиусы закругления на торцах кольца подшипника, мм;

K 1 – динамический коэффициент посадки, зависящий от допустимой перегрузки (принимать K 1 = 1 при перегрузке до 150 %, когда толчки и вибрации умеренные; K 1 = 1,8 при перегрузке до 300 %, когда удары и вибрация сильные);

K 2 – коэффициент, учитывающий ослабление посадочного натяга при пониженной жесткости вала или корпуса (полый вал или тонкостенный корпус); для жесткой конструкции K 2 = 1 (таблица 5.10);

K 3 – коэффициент неравномерности распределения радиальной нагрузки между рядами тел качения в двухрядных роликоподшипниках и сдвоенных шарикоподшипниках при наличии осевой нагрузки на опору определяется (таблица 5.11). Для однорядных подшипников K 3 = 1.

Выбор посадки кольца при циркуляционном виде нагружения производить по таблице 5.12, а для местнонагруженного кольца – по таблице 5.13.

Таблица 5.9 – Предельные отклонения внутреннего и наружного колец подшипника по ГОСТ 520

|

Номинальный диаметр кольца |

Радиальные и радиально-упорные подшипники |

Роликовые конические подшипники |

||||||

|

Классы точности подшипника |

||||||||

|

Внутреннего d , мм |

Нижнее отклонение |

|||||||

|

L d = ∆ d тр , мкм (L 0; L 6; L 5; L 4; LN ; L 6X ) |

||||||||

|

Свыше10до18 | ||||||||

|

“ 80 до 120 | ||||||||

|

“ 120 до 180 | ||||||||

|

“ 180 до 250 | ||||||||

|

Наружного D , мм |

Нижнее отклонение |

|||||||

|

l D = ∆ D тр , мкм (l 0; l 6; l 5; l 4; lN ; l 6X ) |

||||||||

|

Свыше18до30 | ||||||||

|

“ 80 до 120 | ||||||||

|

“ 120 до 150 | ||||||||

|

“ 150 до 180 | ||||||||

|

“ 180 до 250 | ||||||||

|

“ 250 до 315 | ||||||||

|

“ 315 до 400 | ||||||||

|

Примечание: Для всех подшипников всех классов точности верхнее отклонение для внутреннего и наружного колец равно нулю. |

||||||||

Рисунок 5.10 – Основные отклонения и поля допусков присоединительных размеров подшипников качения и посадочных мест их монтажа: а – отверстия корпусов;б – валов;I– для обеспечения посадок с зазором;II– для обеспечения посадок с натягом;III– для обеспечения посадок с натягом в тонкостенных корпусах или на полых валах;l d – поле допуска наружного кольца (l 0; l 6; l 5; l 4; l 2; lT );L d – поле допуска внутреннего кольца (L 0; L 6; L 5; L 4; L 2; LT )

Таблица 5.10 – Значение коэффициента К 2

|

d отв /d илиD /D кор |

D /d ≤ 1,5 |

D /d = 1,5…2 |

D /d > 2 |

Для корпуса |

|

Свыше 0 до 0,4 | ||||

|

Примечание: D ,d – диаметры колец подшипника;d отв – диаметр отверстия полого вала;D кор – диаметр наружной поверхности тонкостенного корпуса. |

||||

Таблица 5.11 – Значение коэффициента К 3

Таблица 5.12– Выбор посадки для циркуляционно-нагруженного кольца

|

Допускаемые интенсивности нагрузок Р ,H/мм |

||||

|

Номинальный диаметр отверстия внутреннего кольца d , мм |

Поля допусков для валов |

|||

|

js 6; js 5 |

k 6; k 5 |

m 6; m 5 |

n 6; n 5 |

|

|

св.300до 1400 |

св.1400до1600 |

св.1600до3000 |

||

|

Номинальный диаметр наружного кольца D , мм |

Поля допусков для корпусов |

|||

|

K 7; K 6 |

M 7; M 6 |

N 7; N 6 | ||

|

св.50 до 180 |

св.800 до1000 |

св.1000до1300 |

св.1300до2500 |

|

|

Характер нагрузки |

Размер посадочного диаметра, мм |

Поля допусков |

Тип подшипника |

||||

|

в корпус стальной или чугунный |

|||||||

|

неразъемный |

разъемный |

||||||

|

Спокойный или с умеренными толчками и вибрацией, перегрузка до 150 % |

h 5; h 6; g 5; g 6; f 6; js 6 |

H 6; H 7 |

H 6; H 7; H 8 |

Все, кроме штампованных и игольчатых |

|||

|

G 6;G 7 |

|||||||

|

f 6; f 7; |

|||||||

|

F 7; F 8; E 8 |

|||||||

|

С ударами и вибрацией, перегрузка до 300 % |

h 5; h 6 |

Js 6; Js 7 |

Js 6; Js 7 |

Все, кроме штампованных, игольчатых и роликовых конических двухрядных |

|||

|

g 5; g 6 |

H 6; H 7; K 7 |

||||||

|

Назначение квалитета посадочных поверхностей |

|||||||

|

Класс точности подшипника |

Отверстия |

||||||

|

0; N ; 6; 6X |

IT 6; IT 5 |

IT 7; IT 6 |

|||||

|

5; 4; 2; T |

IT 6…IT 4 |

IT 6; IT 5 |

|||||

|

Примечание: При выборе квалитета учитывать класс точности подшипника, чем точнее подшипник, тем точнее должны быть образованы посадочные поверхности. |

|||||||

Выбор правильной посадки, обеспечение требуемой чистоты и значения допусков размеров поверхностей под подшипники является ключевым фактором, обеспечивающим долговечность, надежность механизмов.

Правильная посадка – важнейшее условие работоспособности подшипников.

Исходя из особенностей работы подшипника, кольцо, которое вращается должно закрепляться на опорной поверхности неподвижно, с натягом, а неподвижное кольцо садиться в отверстие с минимальным зазором, относительно свободно.

Установка с натягом вращающегося кольца не дает ему проворачиваться, что могло бы привести к износу опорной поверхности, контактной коррозии, разбалансировке подшипников, развальцовке опоры, чрезмерному нагреву. Так, в основном, выполняется посадка подшипника на вал, который работает под нагрузкой.

Для неподвижного кольца небольшой зазор даже полезен, а возможность проворота не чаще одного раза за сутки делает износ опорной поверхности более равномерным, минимизирует его.

Основные термины

Рассмотрим подробнее основные термины и понятия, определяющие посадки подшипников. Современное машиностроение основано на принципе взаимозаменяемости. Любая деталь, изготовленная по одному чертежу должна устанавливаться в механизм, выполнять свои функции, быть взаимозаменяемой.

Для этого чертеж определяет не только размеры, но и максимальные, минимальные отклонения от них, то есть допуски. Значения допусков стандартизованы единой системой для допусков, посадок ЕСДП, разбиты по степеням точности (квалитетам), приводятся в таблицах.

Их также можно найти в первом томе Справочника конструктора-машиностроителя Анурьева, и ГОСТах 25346-89, а также 25347-82 или 25348-82.

Согласно ГОСТ 25346-89 определены 20 квалитетов точности, но в машиностроении обычно используются с 6 по16. Причем, чем ниже номер квалитета, тем выше точность. Для посадок шарико и роликоподшипников актуальны 6,7, реже 8 квалитеты.

В пределах одного квалитета размер допуска одинаков. Но верхнее и нижнее отклонение размера от номинала расположены по-разному и их сочетания на валах и отверстиях образуют различные посадки.

Существуют посадки обеспечивающие гарантию зазора, натяга и переходные, реализующие как минимальный зазор, так и минимальный натяг. Посадки обозначают латинскими строчными буквами для валов, большими для отверстий и цифрой, указывающей на квалитет, то есть степень точности. Обозначения посадок:

- с зазором a, b, c, d, e, f, g, h;

- переходных js, k, m, n;

- с натягом p, r, s, t, u, x, z.

По системе отверстия для всех квалитетов оно имеет допуск H, а характер посадки определяется допуском вала. Такое решение позволяет уменьшить количество необходимых контрольных калибров, инструмента режущего и является приоритетным. Но в отдельных случая используется система вала, в которой валы имеют допуск h, а посадка достигается обработкой отверстия. И именно таким случаем является вращение наружного кольца шарикоподшипника. Примером подобной конструкции могут служить ролики или барабаны натяжные конвейеров ленточных.

Выбор посадки подшипников качения

Среди основных параметров определяющих посадки подшипников:

- характер, направление, величина нагрузки, воздействующей на подшипник;

- точность подшипника;

- скорость вращения;

- вращение или неподвижность соответствующего кольца.

Ключевое условие, определяющее посадку – неподвижность либо вращение кольца. Для неподвижного кольца подбирается посадка с малым зазором и постепенное медленное проворачивание считается положительным фактором, уменьшающим общий износ, препятствующим местному износу. Вращающееся кольцо обязательно сажают с надежным натягом, исключающим проворот по отношению к посадочной поверхности.

Следующим важным фактором, которому должна соответствовать посадка под подшипник на валу или в отверстии, является вид нагружения. Различают три ключевых типа нагружения:

- циркуляционное при вращении кольца относительно постоянно действующей в одном направлении радиальной нагрузки;

- местное для неподвижного кольца относительно радиального нагружения;

- колебательное при радиальной нагрузке колеблющейся относительно положения кольца.

Согласно степени точности подшипников в порядке их увеличения соответствуют пяти классам 0,6,5,4,2. Для машиностроения при нагрузках невысокой и средней величины, например для редукторов, обычным является класс 0, который не указывается в обозначении подшипников. При более высоких требованиях к точности используется шестой класс. На повышенных скоростях 5,4 и только в исключительных случаях второй. Пример шестого класса 6-205.

В процессе реального проектирования машин посадка подшипника на вал и в корпус выбирается в соответствие с условиями работы по специальным таблицам. Они приведены в томе втором Справочника конструктора-машиностроителя Василия Ивановича Анурьева.

Для местного типа нагрузки таблица предлагает следующие посадки.

При условиях циркуляционного нагружения, когда радиальное усилие воздействует на всю дорожку качения, учитывают интенсивность нагружения:

Pr=(k1xk2xk3xFr)/B , где:

k1 – коэффициент перегрузки динамической;

k2 – коэффициент ослабления для полого вала или корпуса тонкостенного;

k3 – коэффициент, определяемый воздействием осевых усилий;

Fr – усилие радиальное.

Значение коэффициента k1 при перегрузках менее, чем в полтора раза, небольшой вибрации и толчках принимают равным 1, а при возможной перегрузке от полутора до трех раз, сильных вибрациях, ударах k1=1,8.

Значения k2 и k3 подбираются по таблице. Причем для k3 учитывают соотношение осевой нагрузки к радиальной, выраженное параметром Fc/Fr x ctgβ.

Соответствующие коэффициентам и параметру интенсивности нагружения посадки подшипников приведены в таблице.

Обработка посадочных мест и обозначение посадок под подшипники на чертежах.

Посадочное место под подшипник на валу и в корпусе должно иметь заходные фаски. Шероховатость посадочного места составляет:

- для шейки вала диаметром до 80 мм под подшипник класса 0 Ra=1,25, а при диаметре 80…500 мм Ra=2,5;

- для шейки вала диаметром до 80 мм под подшипник класса 6,5 Ra=0,63 а при диаметре 80…500 мм Ra=1,25;

- для отверстия в корпусе диаметром до 80 мм под подшипник класса 0 Ra=1,25, а при диаметре 80…500 мм Ra=2,5;

- для отверстия в корпусе диаметром до 80 мм под подшипник класса 6,5,4 Ra=0,63, а при диаметре 80…500 мм Ra=1,25.

На чертеже также указывают отклонение формы места посадки подшипников, торцовое биение заплечиков для их упора.

Пример чертежа, в котором указана посадка подшипника на валу Ф 50 к6 и отклонения формы.

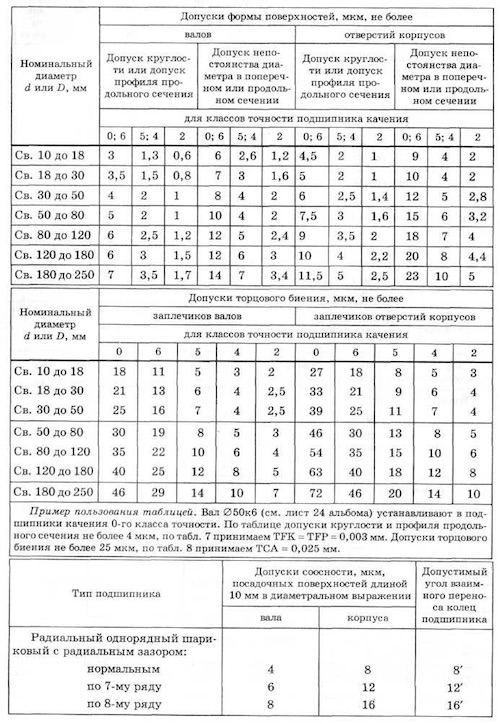

Значения отклонений формы принимаются по таблице в зависимости от диаметра, который имеет посадка подшипника на валу либо в корпусе, точности подшипника.

На чертежах указывают диаметр вала и корпуса под посадку, например, Ф20к6, Ф52Н7. На сборочных чертежах можно просто указывать размер с допуском в буквенном обозначении, но на чертежах деталей желательно кроме буквенного обозначения допуска приводить и его численное выражение для удобства рабочих. Размеры на чертежах указываются в миллиметрах, а величина допуска в микрометрах.

Подшипники качения обладают полной взаимозаменяемостью. Присоединительными размерами подшипника качения являются наружный диаметр D , внутренний диаметр d и ширина кольца B . Допуски на изготовление посадочных поверхностей подшипника не совпадают с допусками по квалитетам, установленными для гладких и цилиндрических поверхностей. Для подшипников качения стандартом (ГОСТ 520-71) предусмотрены 5 классов точности (Р0, Р6, Р5, Р4, Р2). Класс точности указывается перед номером подшипника, при этом буква «Р» может опускаться (Р4-205 или 4-205), а нулевой класс (подшипники общего назначения) может не ставиться.

На рис. П1.5 представлены схемы расположения полей допусков посадочных диаметров колец подшипника и поля допусков сопрягаемых с ними поверхностей для подшипника класса точности Р0 в соответствие с данными табл. П1.8.

Таблица П1.8 Поля допусков посадочных поверхностей, сопрягаемых с подшипниками качения по ГОСТ 3325

|

Стандартом установлены следующие обозначения полей допусков по классам точности подшипников: для внутренних колец (отверстия) L0 , L6 , L5 , L4 , L2 ; для наружных колец (валы) l0 , l6 , l5 , l4 , l2 (рис. П1.5).При этом допуски на отверстия внутренних колец перевернуты относительно нулевой линии , то есть поле допуска расположено не в тело кольца, как это принято для рядовых деталей, а из тела. В следствие перевернутости поля допуска L все посадки внутреннего кольца сдвигаются в сторону больших натягов - переходные посадки n , m и k становятся посадками с натягом, причем величина натяга в таких посадках несколько меньше по сравнению с нормальными посадками с натягом (от p до zc ), а посадки с зазором h переходят в группу переходных посадок (рис. П1.5).

Режим работы подшипника определяется по отношению динамической эквивалентной нагрузки P к динамической грузоподъемности C : нормальный режим -0,07< P/C £ 0,15 ; легкий режим - P/C £ 0,07 ; тяжелый режим - P/C > 0,15 .

Таблица П1.9

| Режим работы | Рекомендуемые посадки | Примеры применения |

| Внутреннее кольцо на оси | ||

| Легкий | L0/g6; L6/g6 | Ролики конвейеров |

| Нормальный или тяжелый | L0/f7; L0/g6; L0/h6; L6/f7; L6/g6; L6/h6 | Колеса автомобилей, тракторов и самолетов |

| L0/h6; L6/h6 | Ролики конвейеров, блоки грузоподъемных машин | |

| Наружное кольцо в корпусе | ||

| Легкий | J s 7/l0; H7/l0; J s 7/l6; H7/l6 J s 6/l5; H6/l5; J s 6/l4; H6/l4; J s 5/l2;H5/l2 | Быстроходные электродвигатели, бытовая техника |

| Нормальный | M7/l0; K7/l0; J s 7/l0; M7/l6; K7/l6; J s 7/l6 | Коробки передач, задние мосты автомобилей, узлы на конических роликовых подшипниках |

| J s 7/l0; J s 7/l6; J s 6/l5; J s 6/l4 | Электродвигатели, шпиндели станков, узлы с радиально-упорными подшипниками | |

| K6/l5; J s 6/l5; K6/l4; J s 6/l4; K5/l2; J s 5/l2; | Коленвалы двигателей, шпиндели шлифовальных станков | |

| H8/l0; H8/l6 | ||

| Тяжелый | H7/l0; J7/l0; H7/l6; J7/l6 | Узлы общего машиностроения , редукторы, тяговые электродвигатели , сельхозмашины |

| H9/l0; H8/l0; H9/l6; H8/l6; H6/l5; H6/l4 | Узлы с упорными подшипниками без радиальной нагрузки | на шариках |

| G7/l0; G7/l6; G6/l5; G6/l4 | на роликах |

На сборочных чертежах подшипниковых узлов посадку подшипника обозначают в виде дроби после номинального размера посадочного диаметра. Например, посадка с зазором наружного кольца подшипника диаметром 160 мм в корпус: Æ 160 H7/l0 (допускается Æ 160 H7-l0 ); переходная посадка внутреннего кольца подшипника диаметром 90 мм на вал: Æ 90 L0/j s 6 (допускается Æ 90 L0-j s 6 ).

| Диаметры отверстий подшипников, мм | Рекомендуемые посадки | Примеры применения | |

| шариковых | роликовых | ||

| Легкий или нормальный режим работы | |||

| до 50 | L5/j s 5; L5/h5; L4/j s 5; L4/h5; L2/j s 4; L2/h4; L2/j s 3; L2/h3; | Гидромоторы , малогабаритные электромашины, электрошпиндели, турбохолодильники | |

| до 40 | L0/k6; L0/j s 6; L6/k6; L6/j s 6; L5/j s 5; L4/j s 5; L2/j s 4; | Сельхозмашины, турбокомпрессоры, газотурбинные двигатели, электромоторы, редукторы, коробки передач колесных и гусеничных машин, центрифуги, вентиляторы | |

| до 100 | L0/k6; L0/j s 6; L6/k6; L6/j s 6; L5/k5; L4/k5; L2/k4; | ||

| до 250 | L0/m6; L6/m6 | ||

| Нормальный или тяжелый режим работы | |||

| до 100 | до 40 | L0/k6; L0/j s 6; L6/k6; L6/j s 6; L5/k5; L4/k5; L2/k4 | Электродвигатели (до 100 кВт), турбины, кривошипно-ползунные механизмы, шпиндели станков, крупные редукторы |

| свыше 100 | до 100 | L0/m6; L6/m6; L5/m5; L4/m5; L2/m4 | |

| -- | до 250 | L0/p6; L0/n6; L6/p6; L6/n6; L5/n5; L4/n5; L2/n4 | |

| -- | Св. 50 до 140 | L0/n6; L0/m6; L6/n6; L6/m6 | Буксы тепловозов, трамваев и электровозов, коленвалы двигателей, крупные электродвигатели, экскаваторы, дорожные машины |

| -- | Св. 140 до 200 | L0/p6; L6/p6 | |

| -- | Св. 200 до 250 | L0/r7; L0/r6; L6/r7; L6/r6 |

Таблица П1.11

Посадочные поверхности под установку подшипников должны иметь качественную обработку поверхности во избежание смятия и среза местных выступов (шероховатостей) при запрессовке и эксплуатации подшипников. При установке подшипников весьма желательно применение тепловой сборки (нагрев подшипника в масляной ванне с одновременным охлаждением вала твердой углекислотой или жидким азотом). Применяемая обычно в ремонтном производстве силовая сборка резко снижает срок жизни подшипника из-за взаимного перекоса колец после сборки. Перед установкой подшипников посадочные поверхности необходимо смазать жидкой или консистентной смазкой.

Для сокращения номенклатуры подшипники изготавливают с отклонениями размеров наружного и внутреннего диаметров не зависимо от посадки, по которой их будут монтировать. Для всех классов точности подшипников верхнее отклонение присоединительных диаметров принято равным нулю. Таким образом, диаметры наружного и внутреннего колец приняты соответственно за диаметры основного вала и основного отверстия, а следовательно, посадку соединения наружного кольца подшипника с корпусом назначают в системе вала, а посадку соединения внутреннего кольца подшипника с валом – в системе отверстия. Однако поле допуска на диаметр отверстия внутреннего кольца расположено в «минус» от номинального размера, а не в «плюс», как у обычного основного отверстия, т.е. не в «тело» кольца, а вниз от нулевой линии (рис. 49).

Такое расположение поля допуска установлено с целью обеспечения сравнительно небольшого натяга в соединении внутреннего кольца подшипника с валом при использовании имеющихся в ЕСКД полей допусков на валы под переходные посадки, с учетом, что в большинстве подшипниковых соединений вращается вал, а корпус с наружным кольцом неподвижны.

Посадка подшипника в корпус в этих же условиях, как будет показано в дальнейшем, должна быть с небольшим зазором, поэтому поле допуска на диаметр наружного кольца располагается в «тело» детали или в «минус», как принято в общем машиностроении для основного вала.

Вследствие овальности конусообразности и других отклонений формы при измерении могут быть получены различные значения диаметра колец подшипников в разных сечениях. В связи с этим стандартом установлены предельные отклонения номинальных , и средних , диаметров колец. Средние диаметры и определяют расчетом как среднее арифметическое наибольшего и наименьшего диаметров, измеренных в двух крайних сечениях кольца.

К шероховатости посадочных и торцовых поверхностей колец подшипников, а также валов и корпусов предъявляют повышенные требования. Например, у колец подшипников класса точности 4 и 2 диаметром до 250 мм параметр шероховатости должен быть в пределах 0,63…0,32 мкм. Особое значение имеет шероховатость поверхности дорожек и тел качения. Уменьшение параметра шероховатости поверхности от 32…0,16 мкм до 0,16…0,08 мкм повышает ресурс подшипника более чем в два раза, а дальнейшее уменьшение параметра шероховатости до 0,08…0,04 мкм – еще на 40 %.

Выбор посадок колец подшипников на вал и в корпус осуществляется согласно ГОСТ 3325-85, исходя из условий работы сборочной единицы, в которую входят подшипники. При этом учитываются: схема работы сборочной единицы (вращается вал с внутренним кольцом или корпус с наружным кольцом); вид нагружения колец и режим работы подшипника.

Практически чаще всего сборочные единицы, содержащие подшипники, работают по схеме, когда вращается внутренне кольцо с валом, а наружное кольцо и корпус неподвижны (рис. 50). В этом случае необходимо обеспечить неподвижность соединения внутреннего кольца подшипника с валом. Это достигается за счет использования полей допусков валов под переходные посадки (основные отклонения , , , ), что, благодаря специфическому расположению поля допуска внутреннего кольца (вниз от нулевой линии), позволяет получить в соединении небольшой, чаще всего гарантированный натяг. Исключение представляет случай, когда предельные отклонения вала расположены симметрично относительно нулевой линии. Однако в этом случае вероятность получения натяга в соединении достаточно велика (96…98 %).

Рис. 50. Схемы полей допусков посадок колец подшипников на вал и в корпус

при вращении вала с внутренним кольцом подшипника

Применять для рассматриваемого соединения валы с полями допусков под неподвижные посадки недопустимо, так как получаемые при этом натяги сильно осложняют условия монтажа и демонтажа подшипников, а в процессе их эксплуатации возможны поломки в связи со значительными внутренними напряжениями в кольцах и шариках и заклинивание тел качения.

Поля допусков валов, как видно из рис. 50, выбирают по системе основного отверстия:

Для подшипников класса точности 0 и 6 − , , , ;

Для подшипников класса точности 5 и 4 − , , , ;

Для подшипников класса точности 2 − , , , .

Наружное кольцо подшипника в корпус при рассматриваемой схеме работы сборочной единицы должно устанавливаться свободно. Поля допусков отверстий корпусов выбирают по системе основного вала:

Для подшипников класса точности 0 и 6 − , , , , , , ;

Для подшипников класса точности 5 и 4 − , , ;

Для подшипников класса точности 2 − , , .

В результате обеспечивается легкость монтажа, устраняется возможность заклинивания тел качения и создаются условия для периодического проворачивания наружного кольца в корпусе, что способствует более равномерному износу его беговой дорожки.

Если вращается наружное кольцо с корпусом, а внутреннее кольцо и вал неподвижны, то в этом случае необходимо обеспечить неподвижность соединения наружного кольца с корпусом. Соединение внутреннего кольца с валом в рассматриваемом случае должно быть свободным. Поля допусков для отверстий корпусов и поля допусков на валы приведены в справочной литературе по нормированию точности подшипников.

Выбор посадок колец подшипников определяется также видом нагружения и режимом работы.

В случае если сборочная единица работает по схеме, вращается вал с внутренним кольцом, а корпус с наружным кольцом неподвижны, возможны две типовые схемы нагружения подшипника.

Первая типовая схема (рис. 51, а ). Радиальная нагрузка постоянна по величине и направлению. В этом случае внутреннее кольцо подшипника испытывает циркуляционное нагружение , а наружное кольцо – местное нагружение.

При местном нагружении (рис. 51, б ) кольцо подшипника воспринимает радиальную нагрузку , постоянную по направлению, лишь ограниченным участком беговой дорожки и передает ее ограниченному участку корпуса. Поэтому сопряжение наружного кольца подшипника с корпусом должно быть осуществлено по посадке с небольшим средневероятным зазором. За счет наличия зазора данное кольцо в процессе работы под действием отдельных толчков, сотрясений и других факторов будет периодически проворачиваться в корпусе, вследствие чего износ беговой дорожки станет более равномерным и долговечность подшипника существенно возрастет.

Циркуляционное нагружение создается на кольце при постоянно направленной радиальной нагрузке, когда место нагружения последовательно перемещается по окружности кольца со скоростью его вращения (рис. 51, в ). Посадка вращающегося циркуляционно нагруженного кольца должна обеспечивать гарантированный натяг, который исключает возможность относительного смещения или проскальзывания кольца и вала. Наличие вышеуказанных процессов приведет к развальцовке сопрягаемых поверхностей, потере точности, перегреву и быстрому выходу сборочной единицы из строя.

а б в

Рис. 51. Первая типовая схема нагружения подшипника и виды нагружения колей:

а – типовая схема нагружения; б – местное нагружение наружного кольца; в – циркуляционное нагружение внутреннего кольца

Внутреннее кольцо воспринимает суммарную радиальную нагрузку последовательно всей контактной поверхностью дорожки качения, т. е. имеет циркуляционное нагружение , схема которого, аналогичная схеме, представленной на рис. 52, в.

Режим работы подшипника принимается в зависимости от его расчетной долговечности. При расчетной долговечности более 10000 часов режим считается легким, при 5000…10000 часов − нормальным и при 2500…5000 часов − тяжелым. При ударных и вибрационных нагрузках, которые испытывают, например, трамвайные и железнодорожные буксы, валы дробильных машин и т.п., режим считается тяжелым независимо от расчетной долговечности.